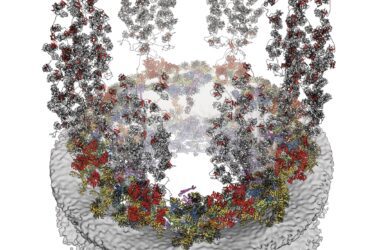

L’un des produits finaux étudiés par les chercheurs de l’UD et leurs collègues est la création de bio-résines pour l’impression 3D. Crédit : Photo avec l’aimable autorisation de Paul Pranda

Des chercheurs de l’Université du Delaware présentent une méthode à basse pression pour convertir la biomasse traitée industriellement en plastiques et produits chimiques.

Ce n’est un secret pour personne que nous avons besoin de matériaux plus durables si nous espérons aider la planète. Les matériaux bio-dérivés sont une option potentielle, mais ils doivent être économiques si l’on veut les utiliser.

Par exemple, un meilleur pot à lait biosourcé serait formidable. Cependant, si le lait se vend à 20 dollars le gallon parce que le coût du pot passe de 1 à 17 dollars, personne ne l’achètera.

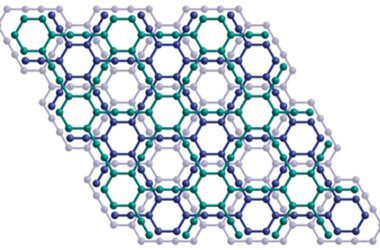

Sous la direction du professeur Thomas H. Epps, III, une équipe de chercheurs de l’Université du Delaware et des collaborateurs de CanmetÉNERGIE gardent ce type d’économie à l’esprit lorsqu’ils cherchent des moyens de recycler la biomasse en nouveaux produits. Prenez la lignine, par exemple. La lignine est un composant des plantes et des arbres qui confère force et rigidité à la flore et l’aide à résister aux attaques de Dame Nature.

Dans l’industrie de la pâte et du papier, cependant, la lignine est un résidu de la fabrication des produits en papier. Ce type de lignine, connu sous le nom de lignine technique, est considéré comme le plus sale des sales, quelque chose qui n’est pas utilisable – sauf peut-être pour le brûler pour se chauffer ou pour l’ajouter aux pneus comme matière de remplissage.

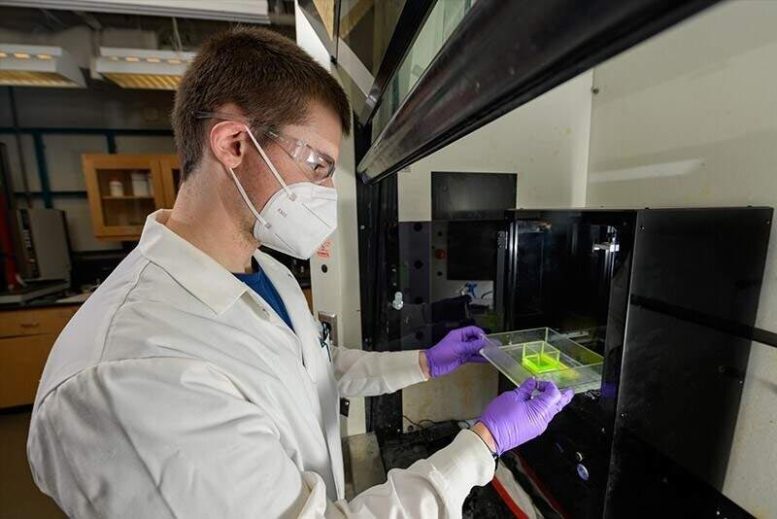

Robert O’Dea est un doctorant en génie chimique travaillant dans le laboratoire du professeur Thomas Epps et co-auteur d’un nouvel article qui examine les méthodes de réutilisation de la lignine, la partie la plus difficile à recycler des arbres, des herbes et d’autres biomasses. Crédit : Université du Delaware

Les chercheurs de l’Université du Delaware affirment que cette ressource largement disponible – environ 100 millions de tonnes de déchets de lignine technique sont générés chaque année dans les usines de pâte et de papier du monde entier – peut être beaucoup plus précieuse.

L’équipe a démontré qu’il est possible de transformer efficacement la lignine traitée industriellement en plastiques de haute performance, tels que des résines d’impression 3D biosourcées, et en produits chimiques précieux. Une analyse économique et du cycle de vie révèle que cette approche peut également être compétitive par rapport à des produits similaires issus du pétrole.

Un article décrivant la nouvelle méthode a été publié le mercredi 19 janvier 2022 dans la revue Science Advances. Ce travail a été soutenu principalement par le financement du programme Growing Convergence Research (NSF GCR) de la National Science Foundation, qui vise à résoudre des problèmes par le biais d’une collaboration multidimensionnelle et interdisciplinaire.

“La capacité de prendre quelque chose comme la lignine technique et non seulement de la décomposer et de la transformer en un produit utile, mais aussi de le faire à un coût et à un impact environnemental inférieurs à ceux des matériaux pétroliers est quelque chose que personne n’a vraiment pu démontrer auparavant”, a déclaré Epps, qui dirige les efforts de la NSF GCR à l’UD et est le professeur distingué Allan et Myra Ferguson de génie chimique et biomoléculaire. Il est également nommé conjointement au département de science et d’ingénierie des matériaux.

Un ingrédient de tous les jours surmonte l’obstacle de la haute pression

L’un des principaux problèmes de la valorisation de la lignine est que la plupart des procédés utilisés fonctionnent à des pressions très élevées et sont coûteux et difficiles à mettre en œuvre. Les principaux inconvénients des techniques industrielles actuelles sont les problèmes de sécurité, les coûts d’investissement et la consommation d’énergie associés aux solvants, températures ou pressions traditionnels utilisés dans le processus. Pour surmonter ces difficultés, l’équipe de recherche a remplacé le méthanol, un solvant traditionnel utilisé dans la déconstruction de la lignine, par de la glycérine afin que le processus puisse être réalisé à une pression atmosphérique normale (ambiante).

La glycérine est un ingrédient peu coûteux utilisé dans les cosmétiques liquides, les savons, les shampooings et les lotions pour ses capacités hydratantes. Mais ici, la glycérine aide à décomposer la lignine en blocs de construction chimiques qui peuvent être utilisés pour fabriquer une large gamme de produits biosourcés, des résines d’impression 3D à différents types de plastiques, des composés d’arômes et de parfums, des antioxydants, et plus encore.

Cet UD enchevêtré a été créé à partir d’une résine d’impression 3D fabriquée à partir de biomasse de lignine technique. Il ne s’agit pas d’une photo à gratter et à renifler, mais, si c’était le cas, vous pourriez détecter une légère odeur de barbecue. La raison ? Les composés chimiques aromatiques issus du procédé mis au point par l’Université du Delaware ressemblent à ceux que l’on trouve dans la fumée liquide. Crédit : Université du Delaware

L’utilisation de la glycérine permet d’obtenir la même fonctionnalité chimique que le méthanol, mais à une pression de vapeur beaucoup plus faible, ce qui élimine la nécessité d’un système fermé. Ce changementa permis aux chercheurs d’effectuer les étapes de réaction et de séparation simultanément, ce qui a conduit à un système plus rentable.

Le fonctionnement à la pression atmosphérique est plus sûr. Il est tout aussi important de noter qu’il s’agit d’un moyen direct de dépasser les petits lots et de faire fonctionner le processus en continu, créant ainsi plus de matériaux avec moins de main-d’œuvre dans un processus plus rapide et moins cher.

Le développement du processus afin qu’il soit répétable et cohérent a pris environ un an et a nécessité la contribution d’étudiants de premier cycle, y compris Paula Pranda, co-auteur principal de l’article et diplômée de l’UD Honors en 2021.

Pranda, aujourd’hui doctorante à l’Université du Colorado, à Boulder, a contribué à optimiser le processus. Elle a également recherché les ensembles de données disponibles sur les types de produits que l’équipe pourrait créer et a estimé les propriétés physiques de ces matériaux. Cela a permis à la co-auteure Yuqing Luo, doctorante en génie chimique dans le groupe du professeur Marianthi Ierapetritou, de modéliser le système pour voir s’il était économiquement réalisable.

Les travaux de Luo ont montré que la méthode à basse pression de l’équipe de l’UD peut réduire jusqu’à 60 % le coût de production d’un adhésif sensible à la pression d’origine biologique à partir de lignine Kraft de bois tendre, par rapport au processus à pression plus élevée. L’avantage en termes de coût était moins prononcé pour les autres types de lignines techniques utilisées dans l’étude, mais la lignine Kraft de résineux fait partie des types de lignines techniques les plus abondants générés par l’industrie de la pâte et du papier.

Pour Pranda, un expérimentateur, collaborer avec des étudiants qui ne font pas partie de son domaine d’expertise comme Luo, dont le travail se concentre sur la modélisation des processus chimiques pour comprendre leur coût, a été instructif.

“Je n’avais jamais participé à une collaboration auparavant, et j’ai pu comprendre comment ces autres domaines du génie chimique fonctionnent “, a déclaré Mme Pranda.

Selon Robert O’Dea, doctorant dans le laboratoire d’Epps et auteur principal de l’article, les contributions de Luo en matière de modélisation économique ont été essentielles pour savoir s’il fallait poursuivre cette ligne de recherche.

“Nous savions que nous pouvions physiquement le faire, mais nous devions savoir si cela avait un sens sur le plan financier à l’échelle de l’usine chimique. L’analyse de Yuqing a montré que c’était le cas”, a déclaré M. O’Dea.

L’évaluation des déchets techniques de lignine provenant de différents types de procédés de fabrication de pâte à papier, obtenue auprès du collaborateur du projet, CanmetENERGY, au Canada, a permis à Luo d’examiner comment les coûts en amont, tels que le prix de la matière première ou le rendement, auraient un impact sur l’économie en aval du procédé.

Bien que l’analyse ait démontré que le rendement joue un rôle important dans l’économie de l’usine, le coût d’exploitation du nouveau procédé à basse pression était nettement inférieur à celui du procédé classique dans tous les cas, en raison de la réduction des coûts d’investissement et de la génération de coproduits de valeur. Les chercheurs impliqués dans le développement du procédé, du groupe Epps et des collègues du groupe de recherche du professeur Dionisios Vlachos de l’UD, ont actuellement un brevet en instance sur le procédé à pression ambiante.

Luo a également effectué une évaluation du cycle de vie pour comprendre la quantité d’émissions de gaz à effet de serre (par exemple, le dioxyde de carbone) résultant de la production des matériaux. Une bonne maîtrise des coûts à chaque étape peut aider les chercheurs à explorer des moyens d’optimiser le processus et l’infrastructure de la chaîne d’approvisionnement en matériaux.

“Nous avons essayé d’avoir une vue d’ensemble, pas seulement des coûts du processus, mais aussi des impacts environnementaux de l’ensemble de l’opération “, a déclaré Luo.

La collaboration étudiante est née de réunions entre les professeurs et les étudiants impliqués dans le travail de gestion du cycle de vie des matériaux à l’UD, dans le cadre du programme NSF GCR.

“Cela crée naturellement un travail à fort impact, car le programme GCR de la NSF nous encourage à aborder des aspects tels que la science des matériaux et les impacts environnementaux en même temps. Ainsi, nous surmontons simultanément plusieurs goulots d’étranglement et obstacles grâce à une collaboration interdisciplinaire”, a déclaré M. Epps.

Et qu’en est-il du potentiel de la méthode mise au point par l’UD pour transformer les déchets en produits de valeur ?

“Cela montre qu’il y a beaucoup de possibilités d’utiliser des ressources renouvelables pour fabriquer différents types de plastiques. Il n’est pas nécessaire d’utiliser des combustibles fossiles, les plastiques issus de ressources renouvelables peuvent aussi être économiquement viables”, a déclaré M. Pranda.

Référence : “Ambient-pressure lignin valorization to high-performance polymers by intensified reductive catalytic deconstruction” par Robert M. O’Dea, Paula A. Pranda, Yuqing Luo, Alice Amitrano, Elvis O. Ebikade, Eric R. Gottlieb, Olumoye Ajao, Marzouk Benali, Dionisios G. Vlachos, Marianthi Ierapetritou et Thomas H. Epps, 19 janvier 2022, Science Advances.

DOI : 10.1126/sciadv.abj7523

En plus de Epps, O’Dea, Prandaet Luo, les autres co-auteurs de l’article sont Alice Amitrano et Elvis Ebikade, anciens étudiants de l’UD, Eric Gottlieb, chercheur postdoctoral, Olumoye Ajao et Marzouk Benali de CanmetÉNERGIE, Ressources naturelles Canada, Dionisios Vlachos, titulaire de la chaire Unidel Dan Rich en énergie, professeur de génie chimique et biomoléculaire et directeur du Catalysis Center for Energy Innovation, et Marianthi Ierapetritou, titulaire de la chaire Bob and Jane Gore Centennial de génie chimique et biomoléculaire.