Les scientifiques du MIT développent une méthode de fabrication à faible coût et de haute précision pour les miroirs minces et les tranches de silicium.

Une nouvelle technique de photolithographie pourrait changer la donne en matière de fabrication d’applications optiques.

Les technologies qui dépendent de systèmes optiques légers et de haute précision, comme les télescopes spatiaux, les miroirs à rayons X et les panneaux d’affichage, se sont considérablement développées au cours des dernières décennies, mais les progrès les plus avancés ont été limités par des obstacles apparemment simples. Par exemple, les surfaces des miroirs et des plaques à microstructures qui sont nécessaires dans ces systèmes optiques peuvent être déformées par des matériaux de revêtement de surface soumis à des contraintes, ce qui dégrade la qualité de l’optique. Ceci est particulièrement vrai pour les systèmes optiques ultra-légers comme l’optique spatiale, où les méthodes de production optique typiques ont du mal à répondre aux exigences de forme.

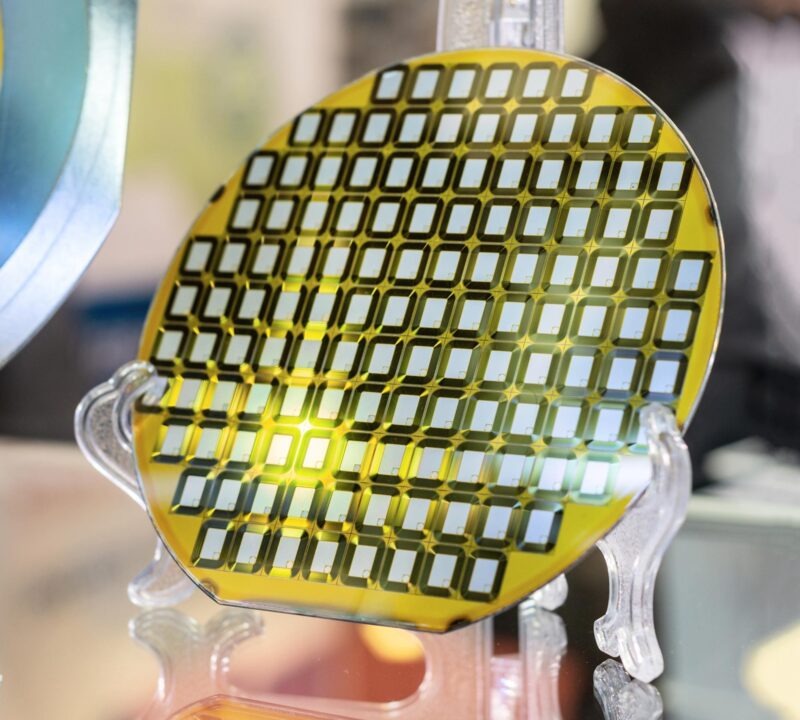

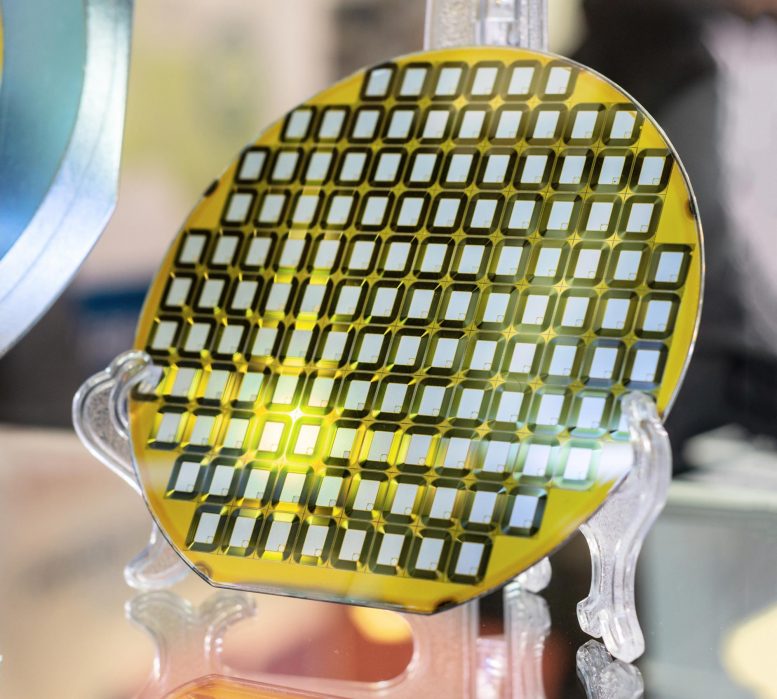

Miroirs en silicium avec des motifs de correction des contraintes gravés dans une couche d’oxyde thermique. Crédit : Youwei Yao

Maintenant, MIT Les chercheurs Youwei Yao, Ralf Heilmann et Mark Schattenburg du Space Nanotechnology Laboratory (SNL) au sein de l’Institut Kavli d’astrophysique et de recherche spatiale du MIT, ainsi que Brandon Chalifoux, récemment diplômé et titulaire d’un doctorat, ont conçu de nouvelles méthodes pour surmonter cet obstacle.

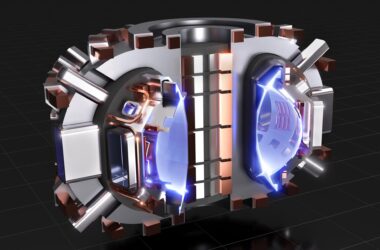

Dans un article publié dans le numéro du 20 avril 2022 de la revue Optica, Yao, un chercheur scientifique et l’auteur principal de l’article, explique leur nouvelle approche pour remodeler les matériaux en plaques minces d’une manière qui élimine la distorsion et permet aux chercheurs de plier les surfaces de manière plus arbitraire dans les formes précises et complexes dont ils pourraient avoir besoin. Le façonnage des plaques minces est généralement utilisé pour des systèmes complexes de haut niveau, comme les miroirs déformables ou les processus d’aplatissement des plaquettes dans la fabrication des semi-conducteurs, mais cette innovation signifie que la production future sera plus précise, évolutive et bon marché. Yao et le reste de l’équipe imaginent que ces surfaces plus fines et plus facilement déformables peuvent être utiles dans des applications plus larges, comme les casques de réalité augmentée et les télescopes plus grands qui peuvent être envoyés dans l’espace à moindre coût. “L’utilisation de la contrainte pour déformer des surfaces optiques ou semi-conductrices n’est pas nouvelle, mais en appliquant la technologie lithographique moderne, nous pouvons surmonter de nombreux défis des méthodes existantes”, déclare Yao.

Les travaux de l’équipe s’appuient sur les recherches de Brandon Chalifoux, qui est maintenant professeur adjoint à l’université d’Arizona. Chalifoux a travaillé avec l’équipe sur des articles antérieurs afin de développer un formalisme mathématique permettant de relier les états de contrainte de surface aux déformations des plaques minces, dans le cadre de son doctorat en génie mécanique.

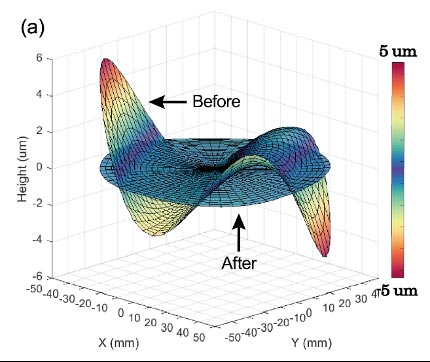

Topographie mesurée d’une tranche de silicium, montrant la déformation de la surface avant et après la correction de la contrainte 2D. La planéité de la tranche a été améliorée d’un facteur supérieur à 20. La distorsion d’une tranche de silicium peut être un problème dans la fabrication avancée de semi-conducteurs, causant des erreurs de superposition de motifs et diminuant les rendements. Crédit : Youwei Yao

Dans cette nouvelle approche, Yao a mis au point une nouvelle disposition des motifs de contrainte pour contrôler précisément la contrainte générale. Les substrats pour les surfaces optiques sont d’abord recouverts au dos de fines couches de films à haute contrainte, constitués de matériaux comme le dioxyde de silicium. De nouveaux motifs de contrainte sont imprimés par lithographie sur le film afin que les chercheurs puissent modifier les propriétés du matériau dans des zones spécifiques. Le fait de traiter sélectivement le revêtement du film dans différentes zones permet de contrôler l’endroit où la contrainte et la tension sont appliquées sur la surface. Et comme la surface optique et le revêtement sont collés l’un à l’autre, la manipulation du matériau de revêtement permet de remodeler la surface optique en conséquence.

“Vous n’ajoutez pas de contrainte pour créer une forme, vous supprimez sélectivement la contrainte dans des directions spécifiques avec des structures géométriques soigneusement conçues, comme des points ou des lignes”, explique M. Schattenburg, chercheur principal et directeur du Space Nanotechnology Laboratory. “C’est juste une certaine façon de donner à une cible un soulagement de la contrainte à un endroit unique du miroir, qui peut ensuite plier le matériau.”

Une idée de la correction des miroirs spatiaux

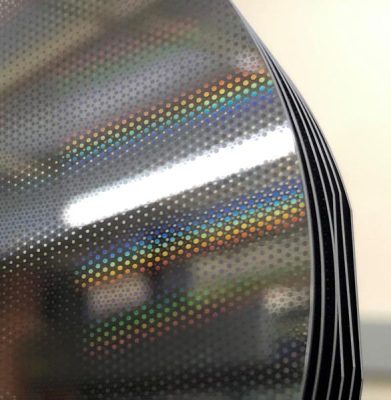

Depuis 2017, l’équipe du SNL a travaillé avec . NASA Goddard Space Flight Center (GSFC) pour développer un processus permettant de corriger la distorsion de forme des miroirs de télescopes à rayons X causée par les contraintes du revêtement. La recherche est née d’un projet de construction de miroirs à rayons X pour le concept de mission du télescope à rayons X de prochaine génération Lynx de la NASA, qui nécessite des dizaines de milliers de miroirs de haute précision. En raison de la tâche de focalisation des rayons X, les miroirs de la mission Lynx ne sont pas suffisamment précis.Les miroirs doivent être très fins pour recueillir les rayons X de manière efficace. Cependant, les miroirs perdent rapidement de leur rigidité à mesure qu’ils s’amincissent, se déformant facilement sous l’effet de la contrainte exercée par leur revêtement réfléchissant – une couche d’iridium de quelques nanomètres d’épaisseur appliquée sur la face avant dans le but de réfléchir les rayons X.

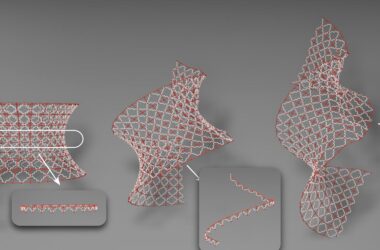

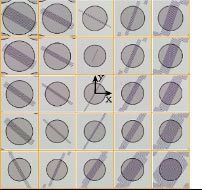

Micrographies optiques d’une variété de cellules à mésostructure tensorielle de surface, chacune d’une taille de 0,5 x 0,5 mm, générant une large gamme d’états de contrainte de surface. Crédit : Youwei Yao

” Mon équipe au GSFC fabrique et revêt des miroirs à rayons X minces depuis 2001 “, explique William Zhang, chef du groupe d’optique à rayons X au GSFC. “La qualité des miroirs à rayons X s’étant continuellement améliorée au cours des dernières décennies suite aux avancées technologiques, la distorsion causée par les revêtements est devenue un problème de plus en plus sérieux.” Yao et son équipe ont mis au point une méthode de structuration par contrainte lithographique, combinant avec succès plusieurs techniques différentes, pour obtenir une excellente suppression de la distorsion lorsqu’elle est appliquée aux miroirs à rayons X fabriqués par le groupe.

Après ce premier succès, l’équipe a décidé d’étendre le processus à des applications plus générales, telles que la mise en forme libre de miroirs et de substrats minces, mais elle a rencontré un obstacle majeur. Malheureusement, le procédé mis au point pour le GSFC ne peut contrôler avec précision qu’un seul type de contrainte de surface, la contrainte dite “équibiaxiale”, ou uniforme en rotation, explique M. Chalifoux. “Les états de contrainte équibiaxiale ne permettent d’obtenir qu’une courbure locale de la surface ressemblant à un bol, ce qui ne permet pas de corriger les distorsions en forme de potato-chip ou de selle. Pour obtenir un contrôle arbitraire de la courbure de la surface, il faut contrôler les trois termes de ce qu’on appelle le “tenseur des contraintes de surface”.”

Pour parvenir à un contrôle total du tenseur de contrainte, Yao et son équipe ont poursuivi le développement de la technologie et ont finalement inventé ce qu’ils appellent les mésostructures du tenseur de contrainte (STM), qui sont des cellules quasi périodiques disposées sur la surface arrière de substrats minces, composées de réseaux superposés à des revêtements sous contrainte. “En faisant pivoter l’orientation du réseau dans chaque cellule unitaire et en modifiant la fraction de surface des zones sélectionnées, les trois composantes du champ de tenseur de contrainte peuvent être contrôlées simultanément par un simple processus de modelage”, explique Yao.

L’équipe a passé plus de deux ans à développer ce concept. “Nous avons rencontré une série de difficultés au cours du processus”, explique M. Schattenburg. “La mise en forme libre de tranches de silicium avec une précision nanométrique nécessite une synergie entre la métrologie, la mécanique et la fabrication. En combinant les décennies d’expérience du laboratoire en matière de métrologie des surfaces et de microfabrication avec les outils de modélisation et d’optimisation des plaques minces développés par les étudiants diplômés, nous avons pu démontrer une méthode générale de contrôle de la forme du substrat qui ne se limite pas uniquement à la courbure de la surface en forme de bol.”

Une technique prometteuse pour de nombreuses applications

Cette approche a permis à l’équipe d’imaginer de nouvelles applications au-delà de la tâche initiale de correction des miroirs à rayons X déformés par le revêtement. “Lorsque l’on forme des plaques minces à l’aide de méthodes traditionnelles, il est difficile d’être précis car la plupart des méthodes génèrent des contraintes parasites ou résiduelles qui entraînent une déformation secondaire et un retour élastique après le traitement”, explique Jian Cao, professeur d’ingénierie mécanique à l’université d’Oxford. Northwestern Universityqui n’a pas participé à ces travaux. “Mais la méthode de flexion sous contrainte STM est assez stable, ce qui est particulièrement utile pour les applications liées à l’optique.”

Yao et ses collègues espèrent également pouvoir contrôler les tenseurs de contrainte de manière dynamique à l’avenir. “L’actionnement piézoélectrique de miroirs minces, qui est utilisé dans la technologie de l’optique adaptative, est en cours de développement depuis de nombreuses années, mais la plupart des méthodes ne peuvent contrôler qu’une composante de la contrainte”, explique Yao. “Si nous pouvons modeler des STM sur des plaques minces à actionnement piézoélectrique, nous serions en mesure d’étendre ces techniques au-delà de l’optique à des applications intéressantes telles que l’actionnement sur la microélectronique et la robotique douce.”

Référence : “Stress tensor mesostructures for deterministic figuring of thin substrates” par Youwei Yao, Brandon Chalifoux, Ralf K. Heilmann et Mark L. Schattenburg, 14 avril 2022, Optica.

DOI : 10.1364/OPTICA.445379

Ce travail a été financé par la NASA.