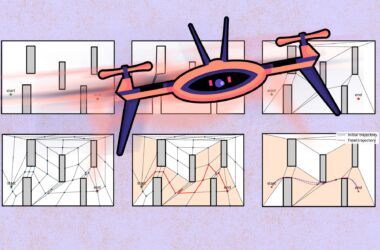

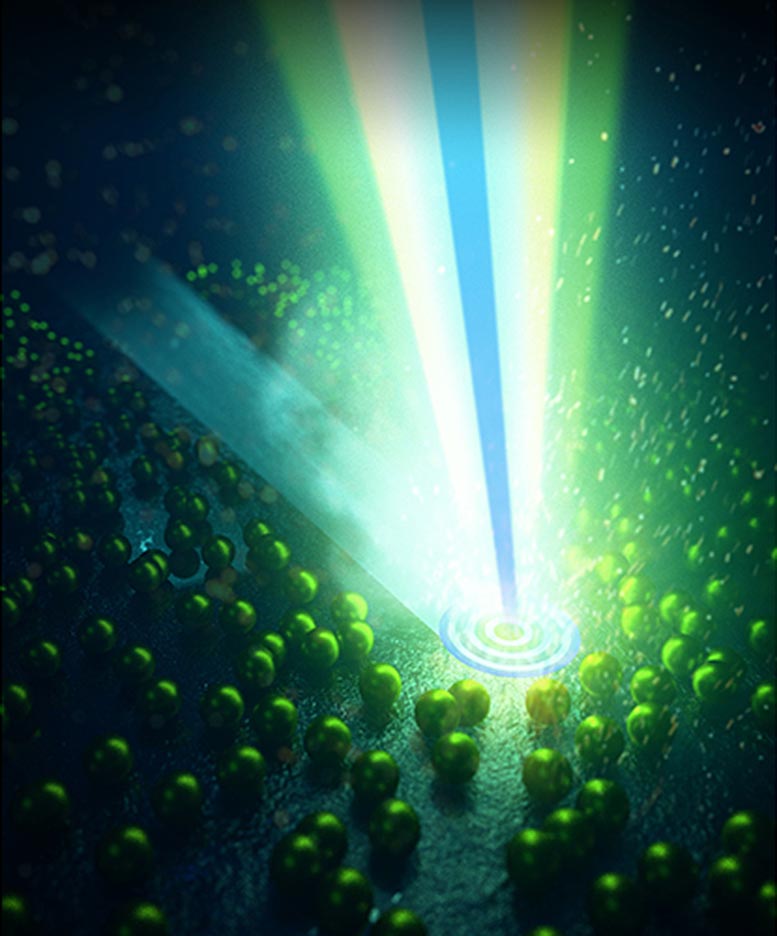

Pour remédier à la porosité et aux défauts de l’impression 3D métallique, les chercheurs du Lawrence Livermore National Laboratory ont expérimenté des formes de faisceaux laser optiques exotiques connues sous le nom de faisceaux de Bessel, qui rappellent les motifs en œil de bœuf. Ils ont découvert que les faisceaux avaient des propriétés uniques telles que l’auto-guérison et la non-diffraction et réduisaient la probabilité de formation de pores et de « trou de serrure », un phénomène induisant une porosité exacerbé par l’utilisation de faisceaux gaussiens. Crédit : Veronica Chen/LLNL

Alors que les techniques d’impression 3D à base de laser ont révolutionné la production de pièces métalliques en augmentant considérablement la complexité de conception, les faisceaux laser traditionnellement utilisés dans l’impression sur métal présentent des inconvénients pouvant entraîner des défauts et de mauvaises performances mécaniques.

Les chercheurs du Lawrence Livermore National Laboratory (LLNL) abordent le problème en explorant des formes alternatives aux faisceaux gaussiens couramment utilisés dans les procédés d’impression laser à haute puissance tels que la fusion laser sur lit de poudre (LPBF).

Dans un article publié par Avancées scientifiques, les chercheurs ont expérimenté des formes de faisceaux optiques exotiques connues sous le nom de faisceaux de Bessel – qui rappellent les motifs en œil de bœuf – qui possèdent un certain nombre de propriétés uniques telles que l’auto-guérison et la non-diffraction. Ils ont découvert que l’application de ces types de faisceaux réduisait la probabilité de formation de pores et de « trou de serrure », un phénomène induisant une porosité dans le LPBF exacerbé par l’utilisation de faisceaux gaussiens. Le travail est présenté sur la couverture du journal du 17 septembre 2021.

Les chercheurs du LLNL ont déclaré que les travaux indiquent que des formes alternatives telles que les faisceaux de Bessel pourraient atténuer les principales préoccupations de la technique LBPF : le grand gradient thermique et les instabilités complexes du bain de fusion se produisant lorsque le laser rencontre la poudre métallique. Les problèmes sont principalement causés par les formes de faisceau gaussiennes que la plupart des systèmes laser haute puissance standard produisent généralement.

« s vous n’avez pas beaucoup de contrôle sur la façon dont la chaleur se dépose autour du matériau », a déclaré l’auteur principal et chercheur du LLNL, Thej Tumkur Umanath. « Avec un faisceau Bessel, le fait que nous redistribuons une partie de cette énergie loin du centre signifie que nous pouvons concevoir des profils thermiques et réduire les gradients thermiques pour faciliter le raffinement du grain microstructural et, finalement, aboutir à des pièces plus denses et des surfaces plus lisses. »

Tumkur, qui a également remporté une première place prix au Slam de recherche postdoctorale 2019 de LLNL ! concurrence pour le travail, a déclaré que les faisceaux de Bessel élargissent considérablement l’espace des paramètres de balayage laser par rapport aux formes de faisceaux gaussiens traditionnels. Le résultat est des bassins de fusion idéaux qui ne sont pas trop peu profonds et ne souffrent pas de trou de serrure – un phénomène dans lequel le laser crée une forte vapeur et provoque une cavité profonde dans le substrat métallique pendant les constructions, comme les chercheurs du LLNL l’ont déjà fait. trouvé. Le trou de serrure crée des bulles dans le bain de fusion qui forment des pores et entraîne une dégradation des performances mécaniques des pièces finies.

Un autre inconvénient des faisceaux conventionnels est qu’ils sont sujets à la diffraction (étalement) lorsqu’ils se propagent. Les faisceaux de Bessel offrent une plus grande profondeur de champ en raison de leurs propriétés non diffractives. Par conséquent, les auteurs ont observé une tolérance accrue au placement de la pièce par rapport au point focal du laser à l’aide des faisceaux de Bessel. Le placement est un défi pour les systèmes industriels qui reposent souvent sur des techniques coûteuses et sensibles pour positionner une construction en cours dans la profondeur de champ du faisceau focalisé chaque fois qu’une couche de poudre métallique est déposée.

“Les faisceaux de Bessel ont été largement utilisés dans l’imagerie, la microscopie et d’autres applications optiques pour leurs propriétés non diffractives et d’auto-guérison, mais les approches d’ingénierie de la forme du faisceau sont plutôt rares dans les applications de fabrication à base de laser”, a expliqué Tumkur. “Notre travail aborde la déconnexion apparente entre la physique optique et l’ingénierie des matériaux dans la communauté de la fabrication additive métallique en incorporant des formes de faisceaux de conception pour contrôler la dynamique du bain de fusion.”

L’équipe LLNL a façonné les faisceaux en faisant passer le laser à travers deux lentilles coniques pour produire une forme de beignet, avant de le faire passer à travers des optiques supplémentaires et un scanner pour créer des « anneaux » autour du faisceau central. Installés dans une machine d’impression commerciale dans le laboratoire de fabrication avancée de LLNL, les chercheurs ont utilisé la configuration expérimentale pour imprimer des cubes et d’autres formes à partir de poudre d’acier inoxydable.

Grâce à l’imagerie à grande vitesse, les chercheurs ont étudié la dynamique du bain de fusion, observant une réduction substantielle de la turbulence du bain de fusion et une atténuation des «éclaboussures» – les particules de métal en fusion qui s’échappent de la trajectoire du laser pendant une construction – ce qui conduit généralement à des pores formation.

Dans des études et des simulations mécaniques, l’équipe a découvert que les pièces construites avec des poutres Bessel étaient plus denses, plus solides et avaient des propriétés de traction plus robustes que les structures construites avec des poutres gaussiennes conventionnelles.

« L’industrie a longtemps cherché la capacité d’augmenter le contrôle du processus LPBF pour minimiser les défauts », a déclaré Ibo Matthews, chercheur principal sur le projet avant de devenir le chef de la division Science des matériaux de LLNL. « L’introduction d’une structure complexe au faisceau laser ajoute une flexibilité accrue pour contrôler avec précision l’interaction laser-matériau, le dépôt de chaleur et, finalement, la qualité des impressions. »

L’informaticien du LLNL, Saad Khairallah, a utilisé le code multiphysique développé par le LLNL ALE3D pour simuler l’interaction des formes laser à faisceaux gaussien et de Bessel avec des pistes uniques de matériau en poudre métallique. En comparant les traces résultantes, l’équipe a découvert que le faisceau de Bessel présentait des gradients thermiques améliorés par rapport aux faisceaux gaussiens, encourageant une meilleure formation de microstructure. Ils ont également obtenu une meilleure répartition de l’énergie avec les faisceaux de Bessel, évitant la génération de « points chauds » trouvée dans les faisceaux gaussiens, qui produisent des bassins de fusion profonde et forment des pores.

“Les simulations vous permettent d’obtenir des diagnostics détaillés de la physique en cours et vous permettent donc de comprendre les mécanismes fondamentaux derrière nos découvertes expérimentales”, a déclaré Khairallah.

L’une des nombreuses voies d’amélioration de la qualité des pièces métalliques imprimées en 3D étudiées au LLNL, la mise en forme du faisceau est une option moins chère que les stratégies de numérisation alternatives car elle peut être réalisée à peu de frais en incorporant des éléments optiques simples et peut réduire les dépenses et le temps. impliqués dans les techniques de post-traitement généralement nécessaires pour les pièces construites avec des poutres gaussiennes, a déclaré Tumkur.

« Il existe un grand besoin de produire des pièces robustes et sans défaut, avec la possibilité d’imprimer de très grandes structures de manière rentable », a déclaré Tumkur. « Pour rendre l’impression 3D vraiment compatible avec les normes industrielles et aller au-delà des approches de fabrication conventionnelles, nous devons résoudre certains problèmes fondamentaux qui se produisent à des régimes temporels et à des échelles microstructurales très courts. Je pense que la mise en forme du faisceau est vraiment la voie à suivre car elle peut être appliquée pour imprimer une large gamme de métaux de manière omniprésente et être incorporée dans des systèmes d’impression commerciaux sans poser de problèmes d’intégration importants comme d’autres techniques alternatives ont tendance à le faire.

Les chercheurs du LLNL expérimentent actuellement d’autres stratégies d’ingénierie de forme de faisceau dans le cadre d’un partenariat en cours avec GE Global Research et prévoient d’étudier des approches complexes de mise en forme de faisceau laser et de polarisation pour un meilleur contrôle de la qualité des pièces imprimées.

Référence : « Mise en forme de faisceau non diffractive pour un contrôle optothermique amélioré dans la fabrication additive métallique » par Thejaswi U. Tumkur, Thomas Voisin, Rongpei Shi, Philip J. Depond, Tien T. Roehling, Sheldon Wu, Michael F. Crumb, John D. Roehling, Gabe Guss, Saad A. Khairallah et Manyalibo J. Matthews, 15 septembre 2021, Avancées scientifiques.

DOI : 10.1126 / sciadv.abg9358

Les co-auteurs de l’article comprennent les scientifiques et ingénieurs du LLNL Thomas Voisin, Rongpei Shi, Phil Depond, Tien Roehling, Sheldon Wu, Michael Crumb, John Roehling et Gabe Guss. Le programme de recherche et développement dirigé par le laboratoire a financé les travaux.