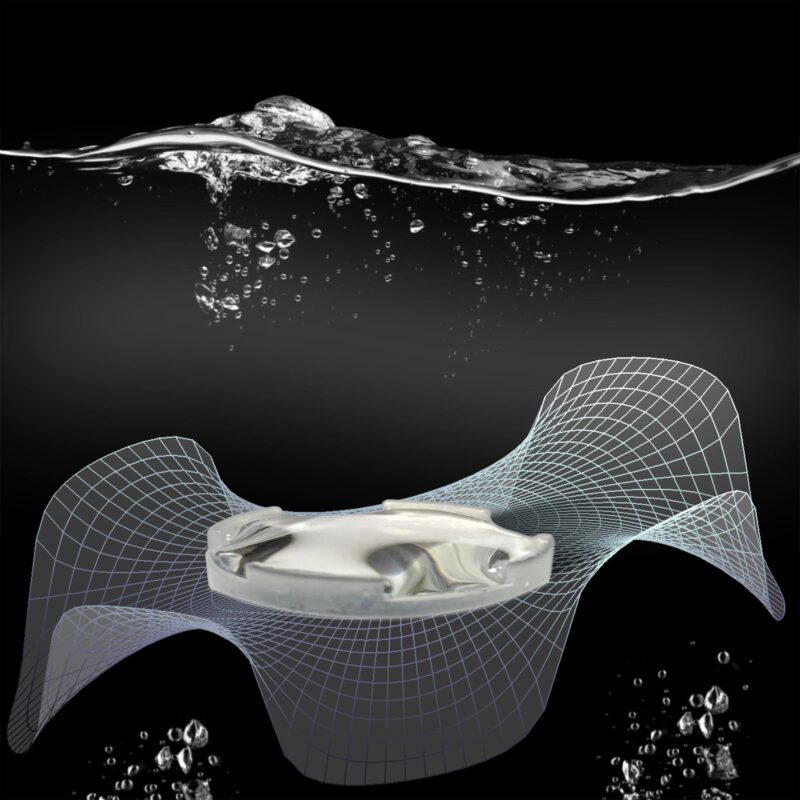

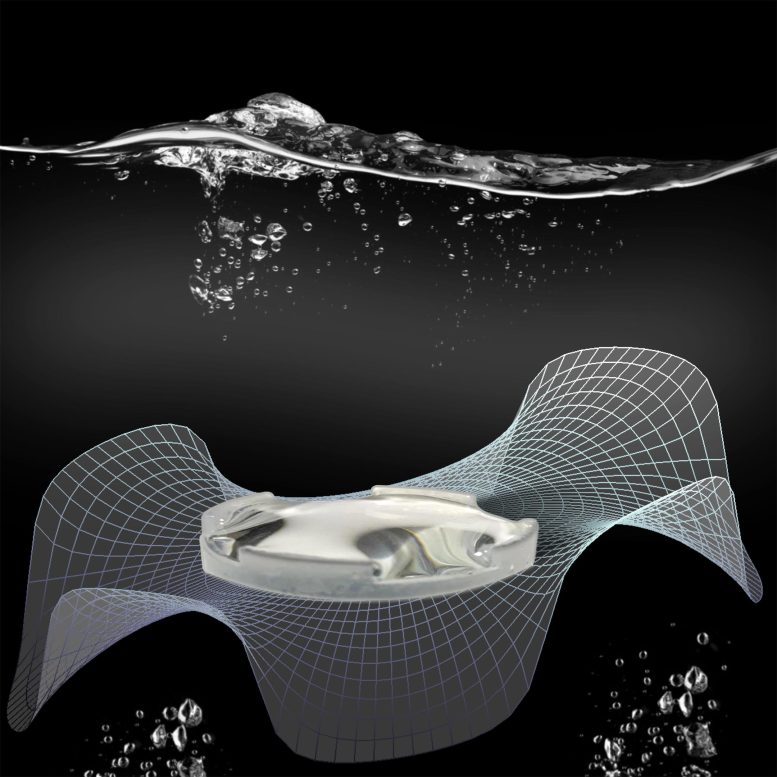

Les chercheurs ont utilisé leur nouvelle méthode pour fabriquer des composants optiques avec diverses géométries – y compris des formes toroïdales et en trèfle – et des tailles allant jusqu’à 200 mm ainsi que des surfaces de forme libre. Les lentilles présentaient des qualités de surface similaires aux meilleures technologies de polissage disponibles tout en étant de plusieurs ordres de grandeur plus rapides et plus simples à fabriquer. Crédit : Technion – Institut de technologie d’Israël

Une méthode rapide et peu coûteuse pour fabriquer des optiques de forme libre pourrait profiter aux applications des lunettes aux télescopes.

Les chercheurs ont développé un moyen de créer des composants optiques de forme libre en façonnant un volume de polymère liquide durcissable. La nouvelle méthode est prête à permettre un prototypage plus rapide de composants optiques personnalisés pour une variété d’applications, notamment les verres correcteurs, la réalité augmentée et virtuelle, les véhicules autonomes, l’imagerie médicale et l’astronomie.

Les dispositifs courants tels que les lunettes ou les appareils photo reposent sur des lentilles – des composants optiques avec des surfaces sphériques ou cylindriques, ou de légères déviations par rapport à ces formes. Cependant, des fonctionnalités optiques plus avancées peuvent être obtenues à partir de surfaces avec des topographies complexes. Actuellement, la fabrication de telles optiques de forme libre est très difficile et coûteuse en raison de l’équipement spécialisé requis pour traiter mécaniquement et polir leurs surfaces.

“Notre approche pour fabriquer des optiques de forme libre permet d’obtenir des surfaces extrêmement lisses et peut être mise en œuvre à l’aide d’équipements de base que l’on peut trouver dans la plupart des laboratoires”, a déclaré le chef de l’équipe de recherche Moran Bercovici du Technion – Israel Institute of Technology. « Cela rend la technologie très accessible, même dans des environnements à faibles ressources. »

Dans OPTIQUE, le journal d’Optica Publishing Group pour la recherche à fort impact, Bercovici et ses collègues montrent que leur nouvelle technique peut être utilisée pour fabriquer des composants de forme libre avec une rugosité de surface inférieure au nanomètre en quelques minutes seulement. Contrairement à d’autres méthodes de prototypage comme l’impression 3D, le temps de fabrication reste court même si le volume du composant fabriqué augmente.

Les composants optiques de forme libre avec une rugosité de surface inférieure au nanomètre sont fabriqués en quelques minutes en façonnant des volumes de liquide. Crédit : Technion – Institut de technologie d’Israël

“Actuellement, les ingénieurs optiques paient des dizaines de milliers de dollars pour des composants de forme libre spécialement conçus et attendent des mois qu’ils arrivent”, a déclaré Omer Luria, l’un des contributeurs au document. “Notre technologie est sur le point de réduire radicalement à la fois le temps d’attente et le coût des prototypes optiques complexes, ce qui pourrait considérablement accélérer le développement de nouvelles conceptions optiques.”

Des lunettes aux optiques complexes

Les chercheurs ont décidé de développer la nouvelle méthode après avoir appris que 2,5 milliards de personnes dans le monde n’ont pas accès à des lunettes correctrices. « Nous avons cherché une méthode simple pour fabriquer des composants optiques de haute qualité qui ne repose pas sur un traitement mécanique ou une infrastructure complexe et coûteuse », a déclaré Valeri Frumkin, qui a d’abord développé la méthode dans le laboratoire de Bercovici. « Nous avons ensuite découvert que nous pouvions étendre notre méthode pour produire des topographies optiques beaucoup plus complexes et intéressantes. »

L’un des principaux défis de la fabrication d’optiques en durcissant un polymère liquide est que pour les optiques de plus de 2 millimètres environ, la gravité domine sur les forces de surface, ce qui fait que le liquide s’aplatit en une flaque d’eau. Pour surmonter cela, les chercheurs ont développé un moyen de fabriquer des lentilles en utilisant un polymère liquide qui est immergé dans un autre liquide. La flottabilité contrecarre la gravité, permettant à la tension de surface de dominer.

Avec la gravité hors de l’image, les chercheurs pourraient fabriquer des surfaces optiques lisses en contrôlant la topographie de surface du liquide de la lentille. Cela implique l’injection du liquide de lentille dans une monture de support de sorte que le liquide de lentille mouille l’intérieur de la monture et se détend ensuite dans une configuration stable. Une fois la topographie requise atteinte, le liquide de la lentille peut être solidifié par exposition aux UV ou par d’autres méthodes pour terminer le processus de fabrication.

Après avoir utilisé la méthode de fabrication liquide pour fabriquer des lentilles sphériques simples, les chercheurs se sont étendus aux composants optiques avec diverses géométries – y compris des formes de tore et de trèfle – et des tailles allant jusqu’à 200 mm. Ils montrent que les lentilles résultantes présentaient des qualités de surface similaires aux meilleures technologies de polissage disponibles tout en étant de plusieurs ordres de grandeur plus rapides et plus simples à fabriquer. Dans l’ouvrage publié dans OPTIQUE, ils ont encore élargi la méthode pour créer des surfaces de forme libre, en modifiant la forme du cadre de support.

Possibilités infinies

« Nous avons identifié une gamme infinie de topographies optiques possibles qui peuvent être fabriquées à l’aide de notre approche », a déclaré Mor Elgarisi, l’auteur principal de l’article. « La méthode peut être utilisée pour fabriquer des composants de n’importe quelle taille, et parce que les surfaces liquides sont naturellement lisses, aucun polissage n’est requis. La démarche est également compatible avec tout liquide pouvant être solidifié et a l’avantage de ne produire aucun déchet.

Les chercheurs travaillent maintenant à automatiser le processus de fabrication afin que diverses topographies optiques puissent être réalisées de manière précise et reproductible. Ils expérimentent également divers polymères optiques pour déterminer lesquels produisent les meilleurs composants optiques.

Référence : « Fabrication de composants optiques de forme libre par mise en forme fluidique » par M. Elgarisi, V. Frumkin, O. Luria, M. Bercovici, 18 novembre 2021, OPTIQUE.

DOI : 10.1364 / OPTICA.438763