Impression d’artiste d’un avion hypersonique. Crédit : Hermeus

Des catalyseurs imprimés en 3D ultra-efficaces pourraient aider à résoudre le problème de la surchauffe des avions hypersoniques et offrir une solution révolutionnaire à la gestion thermique dans d’innombrables industries.

Développés par des chercheurs de l’université RMIT de Melbourne, en Australie, ces catalyseurs très polyvalents sont rentables et simples à mettre en œuvre.

Les démonstrations en laboratoire de l’équipe montrent que les catalyseurs imprimés en 3D pourraient être utilisés pour alimenter les vols hypersoniques tout en refroidissant le système.

La recherche est publiée dans le journal de la Royal Society of Chemistry, Chemical Communications.

Le chercheur principal, le Dr Selvakannan Periasamy, a déclaré que leur travail s’attaquait à l’un des plus grands défis du développement des avions hypersoniques : le contrôle de l’incroyable chaleur qui s’accumule lorsque les avions volent à plus de cinq fois la vitesse du son.

“Nos tests en laboratoire montrent que les catalyseurs imprimés en 3D que nous avons développés sont très prometteurs pour alimenter l’avenir des vols hypersoniques”, a déclaré Periasamy.

“Puissants et efficaces, ils offrent une solution potentielle intéressante pour la gestion thermique dans l’aviation – et au-delà.

“Avec un développement plus poussé, nous espérons que cette nouvelle génération de catalyseurs imprimés en 3D ultra-efficaces pourrait être utilisée pour transformer tout processus industriel où la surchauffe est un défi permanent.”

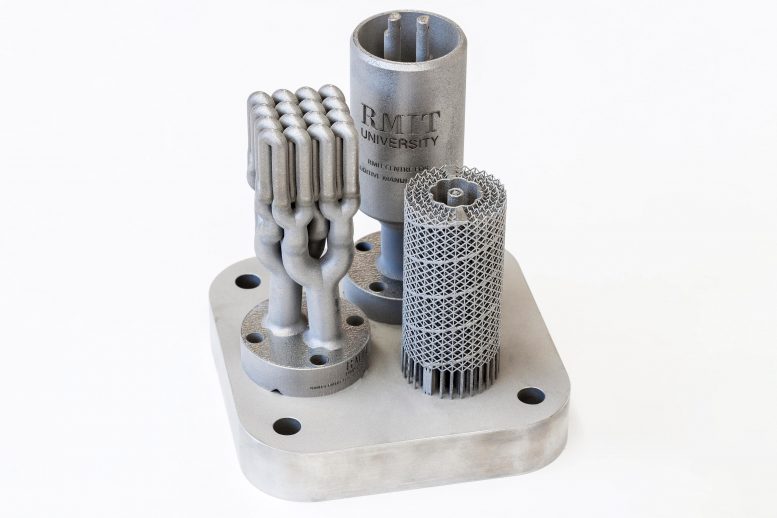

Une gamme de conceptions expérimentales pour les catalyseurs imprimés en 3D. Crédit : Université RMIT

Besoin de vitesse

Seuls quelques avions expérimentaux ont atteint la vitesse hypersonique (définie comme supérieure à Mach 5 – plus de 6 100 km/h ou 1,7 km par seconde).

En théorie, un avion hypersonique pourrait aller de Londres à New York en moins de 90 minutes, mais de nombreux défis subsistent dans le développement du transport aérien hypersonique, tels que les niveaux de chaleur extrêmes.

Le premier auteur et chercheur en doctorat, Roxanne Hubesch, a déclaré que l’utilisation du carburant comme liquide de refroidissement était l’une des approches expérimentales les plus prometteuses pour résoudre le problème de surchauffe.

“Les carburants qui peuvent absorber la chaleur tout en alimentant un avion sont un objectif clé pour les scientifiques, mais cette idée repose sur des réactions chimiques consommatrices de chaleur qui nécessitent des catalyseurs très efficaces”, a déclaré Hubesch.

“De plus, les échangeurs de chaleur où le carburant entre en contact avec les catalyseurs doivent être aussi petits que possible, en raison des contraintes serrées de volume et de poids dans les avions hypersoniques.”

Pour fabriquer les nouveaux catalyseurs, l’équipe a imprimé en 3D de minuscules échangeurs de chaleur faits d’alliages métalliques et les a recouverts de minéraux synthétiques appelés zéolithes.

Les chercheurs ont reproduit à l’échelle du laboratoire les températures et pressions extrêmes subies par le carburant à des vitesses hypersoniques, afin de tester la fonctionnalité de leur conception.

Réacteurs chimiques miniatures

Lorsque les structures imprimées en 3D chauffent, une partie du métal passe dans le cadre de la zéolite – un processus crucial pour l’efficacité sans précédent des nouveaux catalyseurs.

“Nos catalyseurs imprimés en 3D sont comme des réacteurs chimiques miniatures et ce qui les rend si incroyablement efficaces est ce mélange de métal et de minéraux synthétiques”, a déclaré Hubesch.

“C’est une nouvelle direction passionnante pour la catalyse, mais nous avons besoin de plus de recherches pour comprendre pleinement ce processus et identifier la meilleure combinaison d’alliages métalliques pour le plus grand impact.”

Les prochaines étapes pour l’équipe de recherche du Centre for Advanced Materials and Industrial Chemistry (CAMIC) du RMIT comprennent l’optimisation des catalyseurs imprimés en 3D en les étudiant avec des techniques de synchrotron à rayons X et d’autres méthodes d’analyse approfondie.

Les chercheurs espèrent également étendre les applications potentielles de ces travaux au contrôle de la pollution de l’air pour les véhicules et aux dispositifs miniatures pour améliorer la qualité de l’air intérieur – ce qui est particulièrement important pour gérer les virus respiratoires aéroportés comme COVID-19.

CAMIC Director, Distinguished Professor Suresh Bhargava, said the trillion-dollar chemical industry was largely based on old catalytic technology.

“This third generation of catalysis can be linked with 3D printing to create new complex designs that were previously not possible,” Bhargava said.

“Our new 3D printed catalysts represent a radical new approach that has real potential to revolutionize the future of catalysis around the world.”

The 3D printed catalysts were produced using Laser Powder Bed Fusion (L-PBF) technology in the Digital Manufacturing Facility, part of RMIT’s Advanced Manufacturing Precinct.

Reference: “Zeolites on 3D-Printed Open Metal Framework Structure: Metal migration into zeolite promoted catalytic cracking of endothermic fuels for flight vehicles” by Roxanne Hubesch, Maciej Mazur, Karl Föger, P. R. Selvakannan and Suresh K. Bhargavan, 25 August 2021, Chemical Communications.

DOI: 10.1039/D1CC04246G